深挖细节,让问题暴露

优化合缝距离听来简单,但需要克服零件变形问题与提升零件精度,环环相扣,就变得十分复杂。

李鑫说:“进行注塑流程优化时,我们努力确保类似保压、冷却等重要环节不出错,但零件精度仍未达标。重新梳理细节问题后,发现是模具细节未完全达到宝马标准。这个教训让我明白,必须注意细节。”

着力打磨细节,为结果挑刺

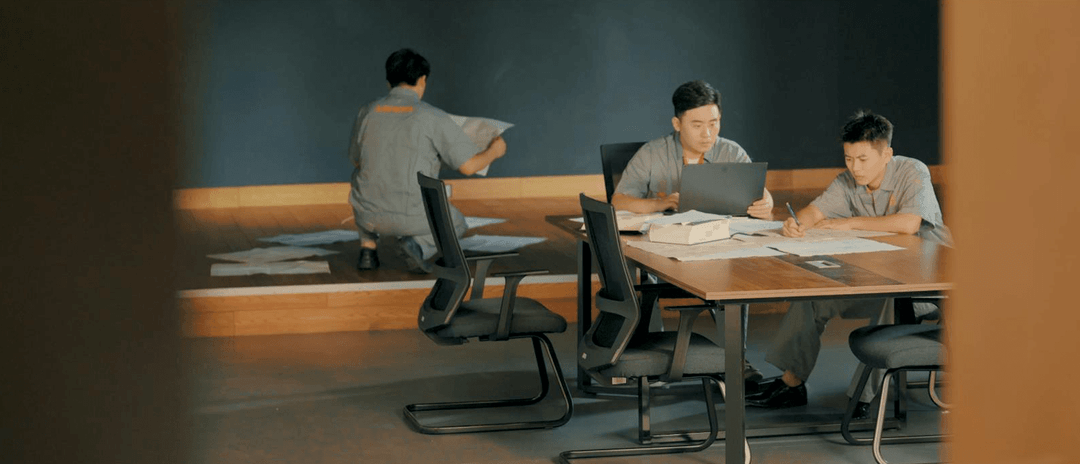

针对问题,团队花了近半个月的时间,将过往模具数据全面整理,逐一与宝马标准做比对。甚至团队将符合宝马标准的模具重新绘制,彻底将细节展示,进一步分析情况,周全考虑实际使用中因为工艺与环境会造成形变的影响。

由于实际影响因素过多,每一种因素交叉在一起,即便是一个简单的小模具,都会有数十种重绘方案,复杂又枯燥,十分考验毅力。

李鑫说:“我们做完模具优化方案,会把合理方案的数据进行再验算,反反复复扣细节,到最终留下确定方案,前后大概用了一年时间。”

确定方案后,更难的是执行。即便是与服务宝马奔驰等大牌的模具供应商合作,也存在工作磨合问题。从严从细的新方案,在供应商看来有些吹毛求疵,但团队认为这是用细节保证结果。双方常常因为细节处理方式而产生激烈的碰撞,直到沟通清楚,才会执行。

苦心不负,团队严格按照升级后的注塑工艺与优化模具,进行了新一轮的验证,这一次注塑的零件精度,完全符合宝马标准。

无悔付出,让细节完美

一条小小的合缝优化,团队付出巨大的努力。

李鑫常常感叹:“现在VOGE无极产品的零件外观合缝标准高,完全是因为对宝马项目当年技术标准的一脉相承。不追求细节,VOGE无极产品也不会这么优秀。”

或许对干技术的人来说,追求完美,就是一场长跑。要学会摒弃浮躁,真正全神贯注,才有完美结果。