虽然川崎去年在展出电摩的时候表示,真正量产可能要等到十年后,但是最近提交了一项专利申请,表明电动摩托车的进展正在加快,新专利解释了川崎如何将电池/电子组件互换。

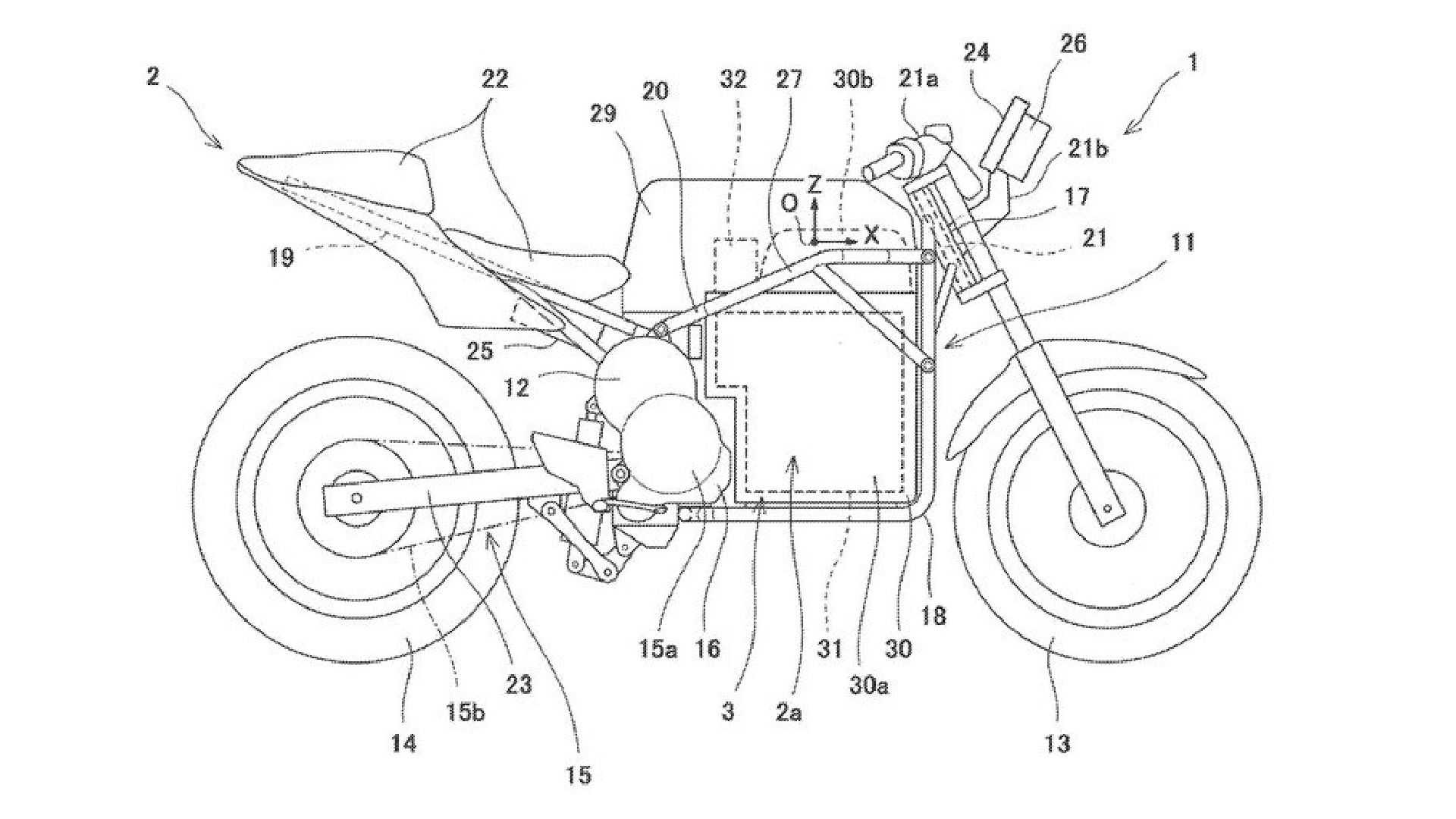

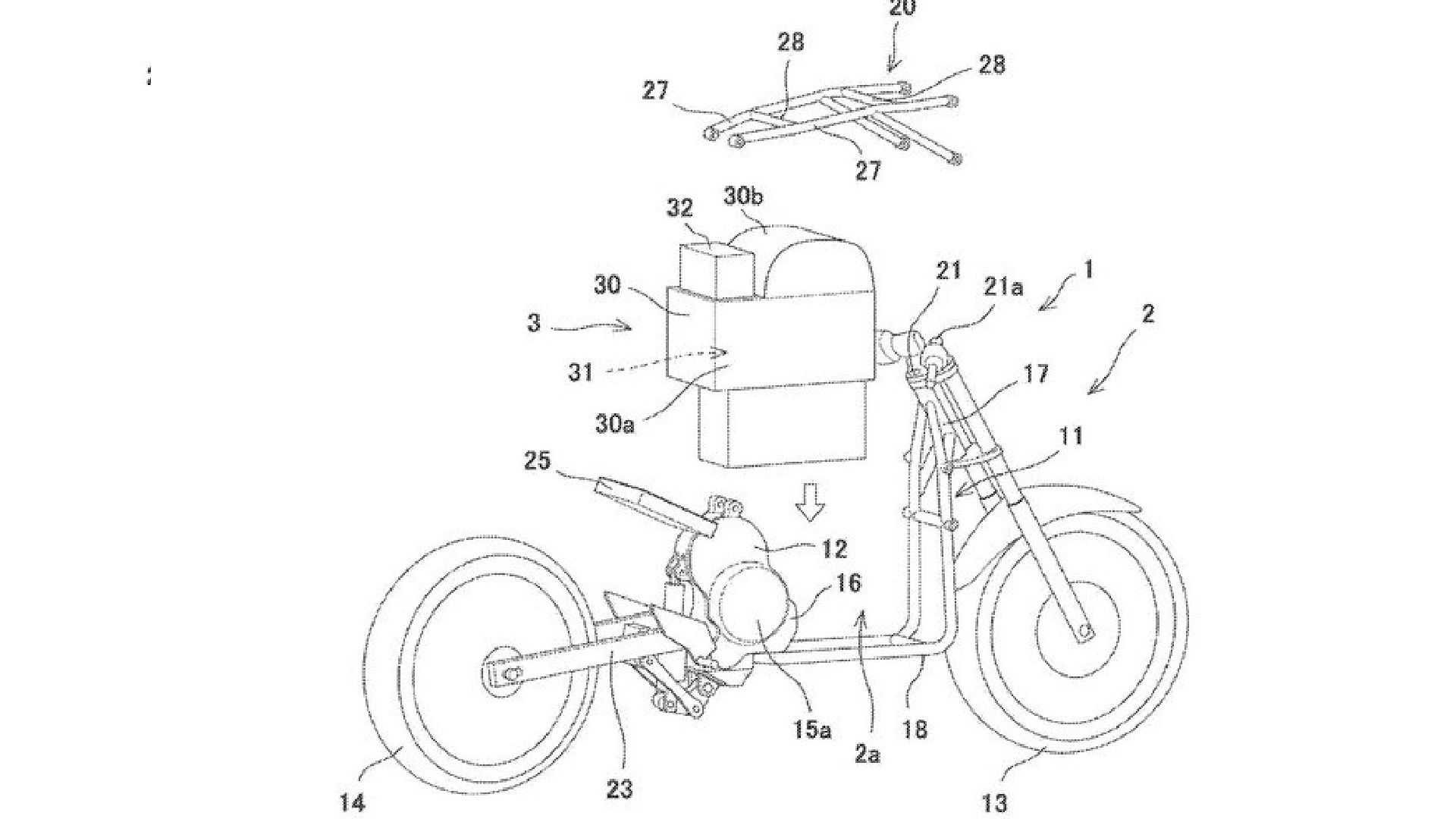

川崎于2015年初提交了其首款电动摩托车的第一项专利,这意味着它已经在该项目上开展了至少五年的时间,并且最近还就摩托车的生产和零排放申请了另一项专利。新专利显示了一种全新的设计,带有可拆卸的框架,而电池和发动机与以前的版本相似。在这种类型的摩托车中,电池是整个设计发展的基本要素。川崎(Kawasaki)开发的电池体积太大,无法更换,而且还集成到包含电子控制系统的装置中。可以理解的是,摩托车和电池将在两个不同的工厂生产,然后组装,从交付给专利局的图纸中可以明显看出,摩托车-电池组装阶段的权限已转移给经销商。

电动摩托车,电池和电子产品也相对易碎,如果在施工过程开始时将其装入,则必须考虑电池在生产过程中或运输后损坏的可能性。为了使每个人从生产到销售的整个过程都更轻松,川崎的想法是保持电池和电子零件(一方面)的生产分开,而机械零件包括电动机(从另一个)。随后,所有元件将被单独运送到其最终目的地,即由负责组装所有元件的经销商。

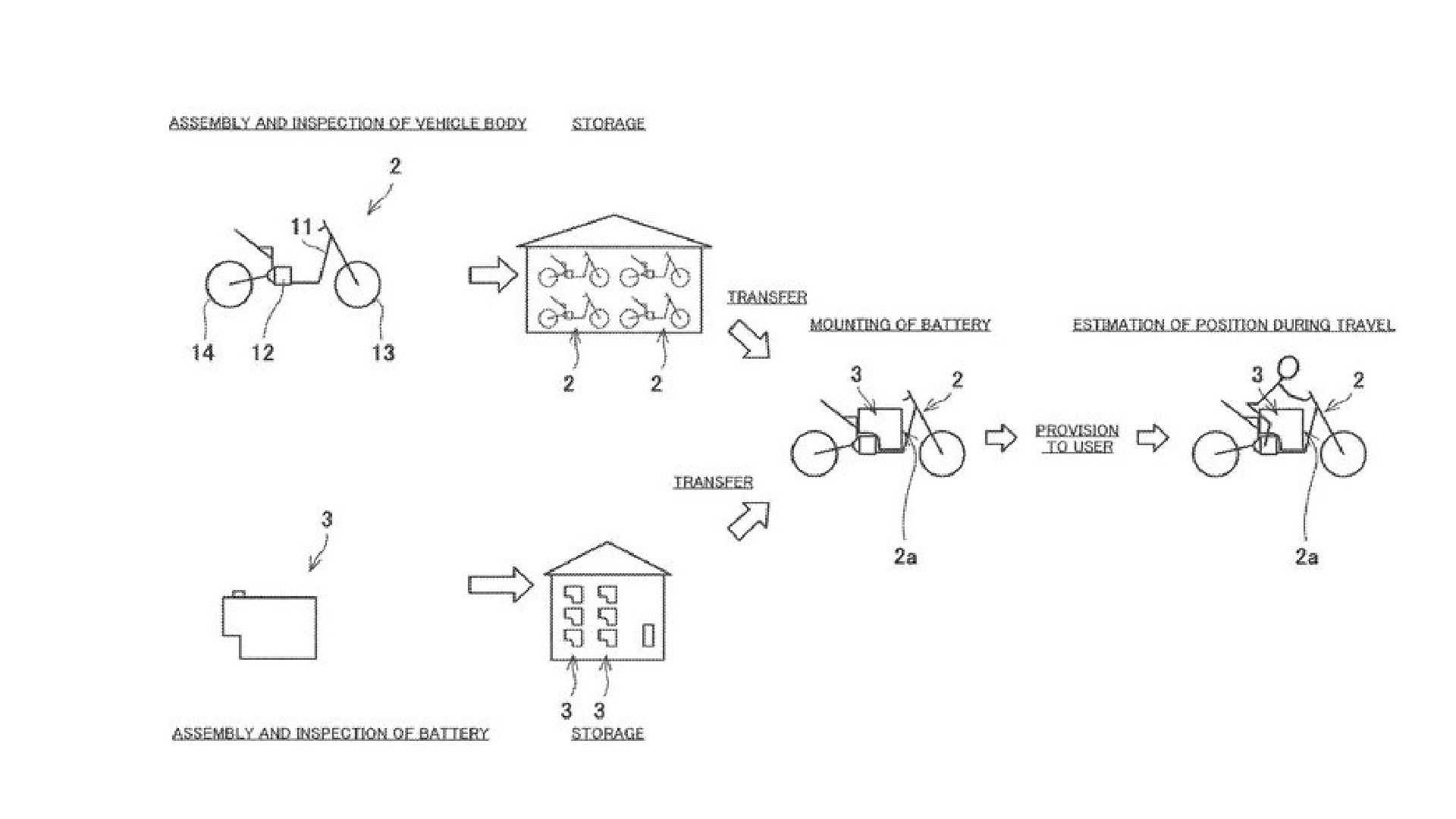

经销商的组装过程设计得非常简单,这也意味着川崎打算使用同一系统生产其他电动车型,从而无需重新设计或更改电子设备即可改变机械元件的生产量。几款车可以轻松共享同一块电池,这样一来,客户就可以购买一个电池/电子单元以及两种不同风格的车型。当然,这一项专利不会进行测试(川崎将要开始生产电动摩托车),而是表明制造商致力于定义每个细节,消除或减少任何不便之处,并使电动摩托车成为有利可图的提议。

几十年来,川崎(Kawasaki)等世界领先的摩托车公司简化了摩托车生产流程,以降低成本和缩短制造时间。这不仅适用于工厂内部,还适用于供应链,它们经过磨练以确保每个组件都能按时到达组装工厂,以最大程度地降低存储成本和效率。

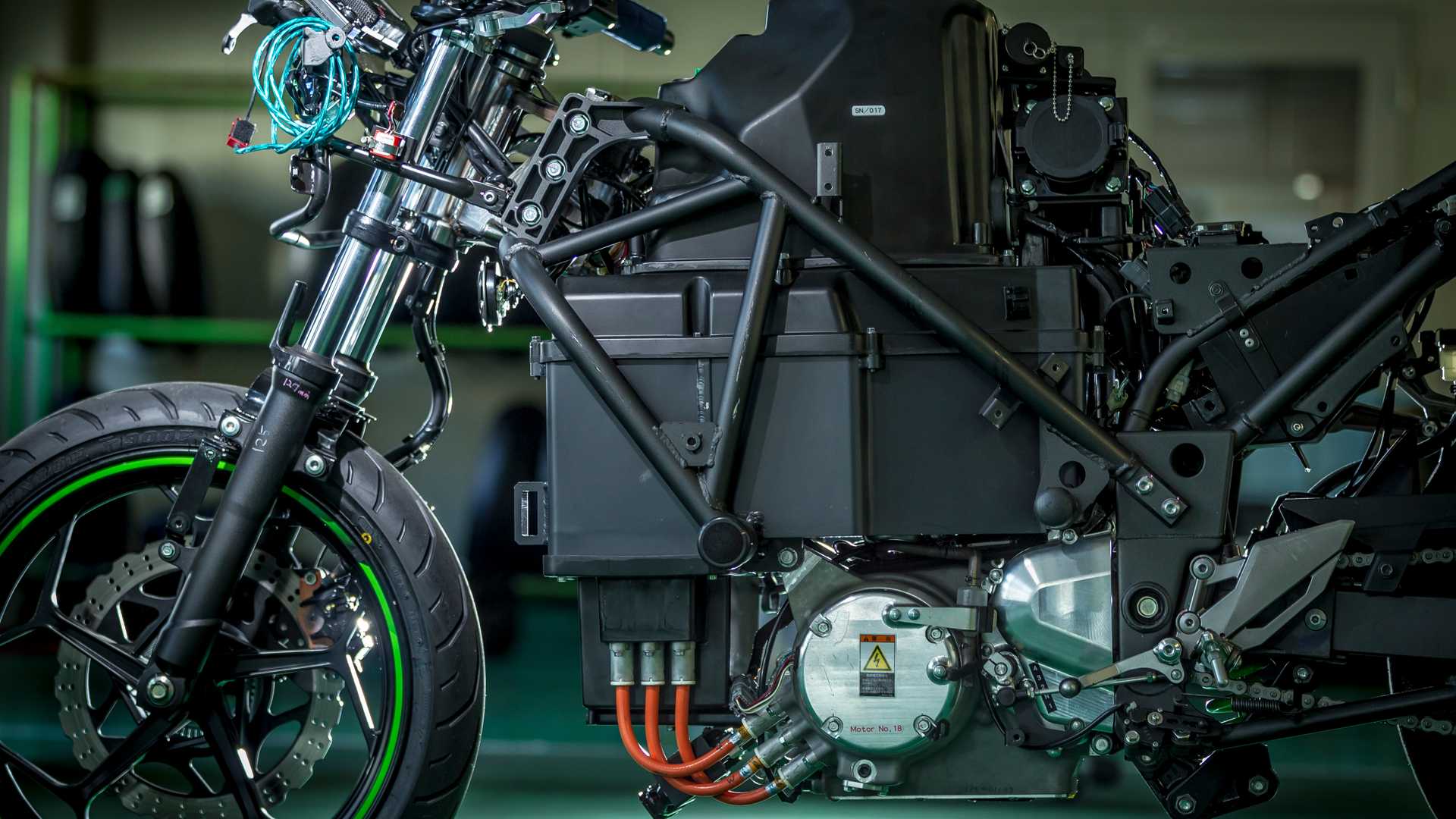

在这些工厂内部,摩托车通常是围绕着发动机制造的。发动机和车架的配合通常是最终组装的最早阶段之一。但是,电动摩托却刚好相反,因为电池往往是最大,最重的部分(相当于普通摩托车中的内燃机),但它们通常是由外部供应商在不同的工厂生产的。从理论上讲,虽然可以将它们运输到总装厂,然后围绕电池制造电动摩托车,但这样做会增加成本,并带来风险。电池或电子产品在运输或组装过程中可能会损坏。

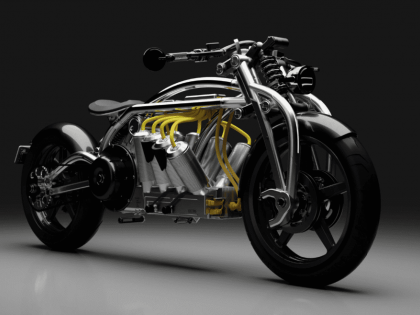

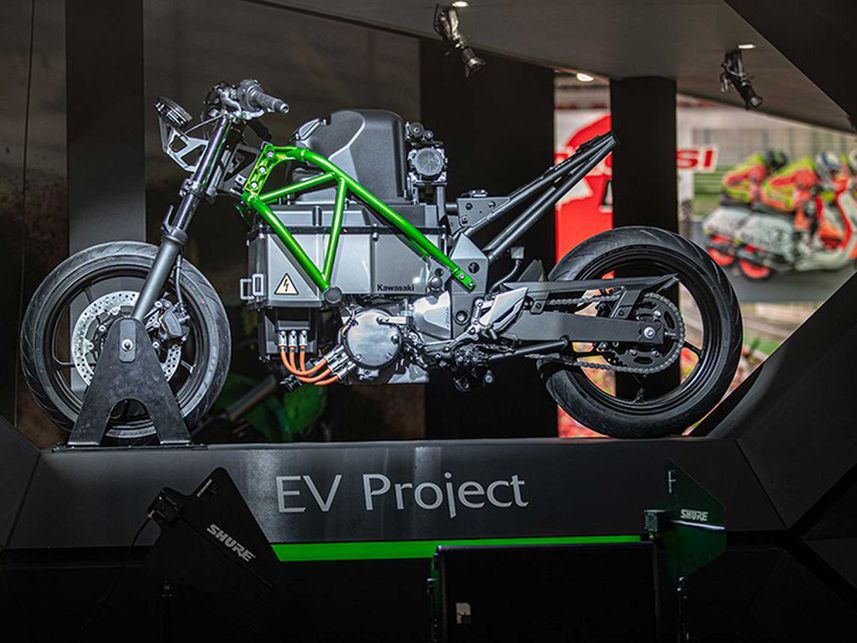

川崎去年在EICMA上展示的原型电动摩托车之所以引人注目,有几个原因。例如,它具有传统的变速箱,这对于电动摩托车来说是不常见的。但是,值得注意的是,钢格架的整个左侧部分仅用少量螺栓固定。

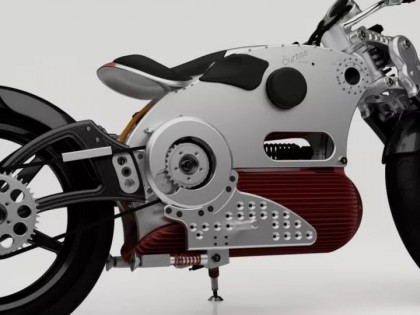

早在2012年提交的专利就揭示了川崎的想法,那就是允许将电池和电子设备(作为一个整体)插入另外一辆完整的自行车中。现在,川崎的电动摩托车生产专利解释了为什么这样做很有用。它描述了如何在一个专门的工厂制造电池和电子设备,而底盘,悬架,制动器,车轮和车身在另一个工厂组装在一起。然后将电动摩托车的“两半”运送到最终目的地,经销商将负责将两个零件配合在一起,然后再将车交给客户。

新专利表明,传统油箱位置可以拆掉,从而更容易将电子设备直接放入。这个想法简化了生产(两个工厂可能位于不同的大陆,每个工厂都放在需要的原材料附近),电池不必两次装运,而先要运往组装厂,再运到最终目的地。“可移动框架部分”构想的变体,无需松开左侧,而是使机箱顶部掉落以允许将电子设备插入插槽中。否则,电池/电子设备包装和电动机/变速箱看起来与EICMA原型上的设计非常相似。

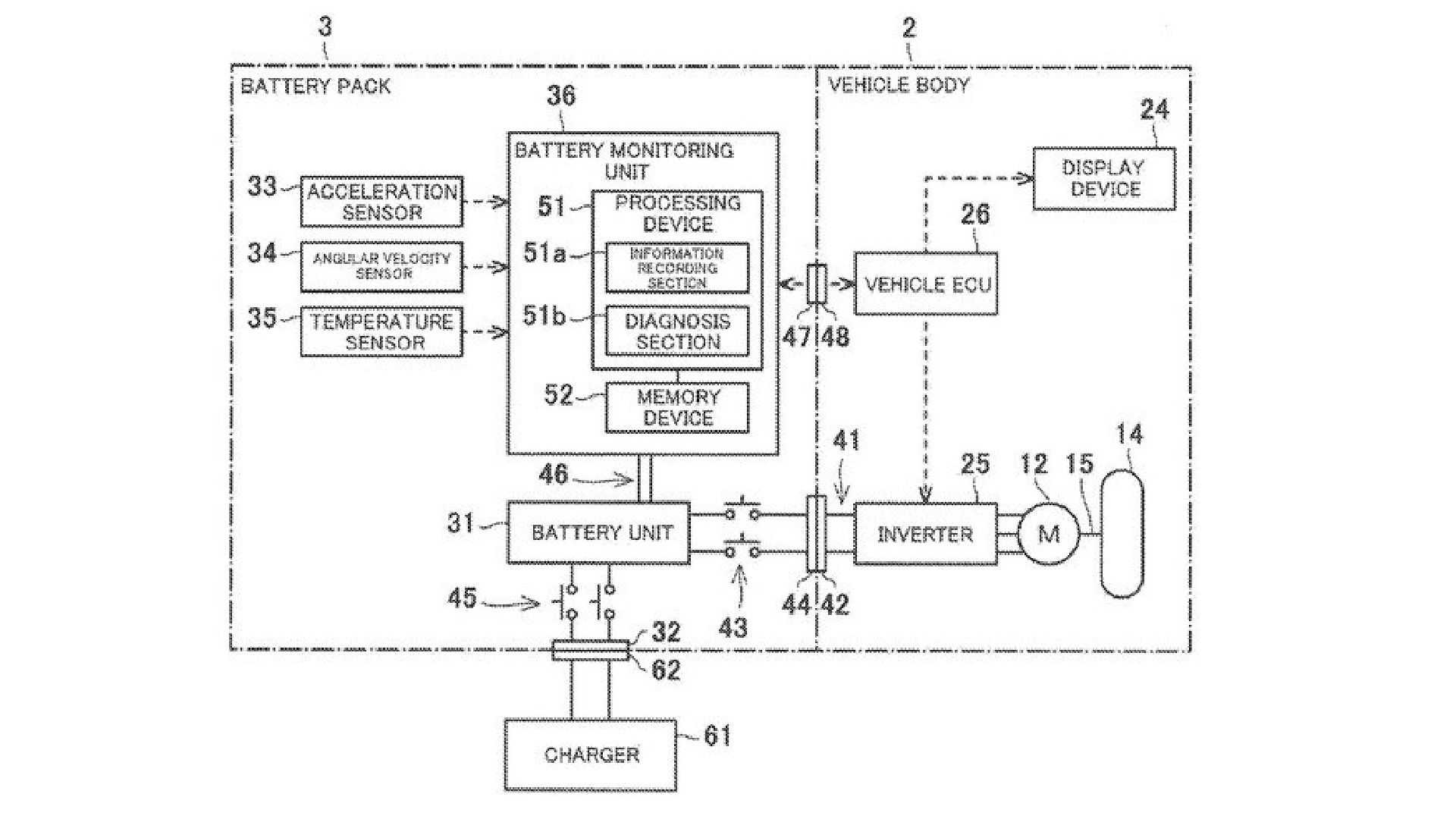

组件图显示了如何将电池和电子设备包装在一起,川崎非常聪明的是它的选择将电池和控制电子成一个单元,这样前摩托车车的组装完成,甚至可以开始使用该技术的主要内容。专利解释说,摩托车的ABS和牵引力控制系统,所需的加速度计和倾斜传感器将作为电池单元的一部分进行组装。因为它们是永久性地插入电池中的,所以这意味着那些相同的组件可以在生产和运输过程中用于监视电池/电子产品包装。

在将电子设备和电池放入底盘单元之前,经销商将能够插入诊断计算机,该诊断计算机将揭示电池/电子单元在行驶过程中是否受到了任何有害的撞击,颠簸或倾斜。制造工厂一旦确定电池单元还可以,就可以将其与摩托车配对,在此阶段,传感器将作为摩托车控制系统的一部分发挥主要作用。

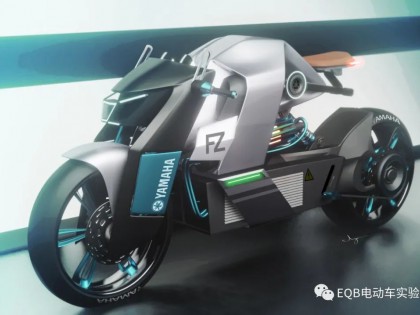

上图显示了如何在不同位置组装电池和摩托车,然后将其组装到最终目的地(可能是经销店)以提高效率。川崎去年的说法是,在近几年媒体电动摩托车的生产计划,但可以肯定的是,川崎正在认真对待电气化。原型车的开发已经进行了多年,与大多数主要的制造商一样,川崎正在等待一个临界点,当电动摩托车的整体需求大幅增加,电池性能进一步提高并且成本下降时达到平衡。一旦出现这个平衡点,就能够以大众市场的价格生产电动摩托车,并且其性能和续航能力成为行业的领头羊,在激烈的竞争当中,川崎的生产工艺构想可能会使它在成本等式中略有优势。